مقالات, مقالات استنلس استیل

ماگ و لیوان استیل چگونه تولید میشوند؟

تیر

ماگها و لیوانهای استیل به خاطر خواص عالی حفظ دما و ظاهر جذاب امروزه بسیار پرطرفدار هستند. این ماگها از گریدهای استنلس استیل تولید میشوند که علاوه بر ظاهر زیبا، در برابر خوردگی و اکسیداسیون مقاوم هستند. به علاوه این آلیاژها به دلیل قابلیت تمیز شدن عالی و سطح صاف و صیقلی در ساخت ظروف و صنایع غذایی به طور گسترده مورد استفاده قرار میگیرند.

با گسترش کاربرد استیل در صنایع غذایی، تولید ظروف از جمله ماگ استیل و تولید فلاسک استیل نیز رونق بسیار زیادی دارد. در این مطلب قصد داریم فرآیند تولید ماگ استیل را بررسی کنیم و چرایی استفاده از استنلس استیل در این محصول را نیز توضیح دهیم. پس اگر مایل به شناخت فرآیند تولید لیوان استیل به خصوص انواع دوجداره آن هستند، تا انتهای این مطلب از استیل رخ همراه ما باشید.

چرا از استیل در تولید ماگ استفاده میشود؟

همانطور که اشاره شد، آلیاژهای استنلس استیل امروزه به صورت گسترده در صنایع غذایی استفاده میشوند. این آلیاژها مقاومت به خوردگی بسیار خوبی در برابر مواد غذایی دارند و در تماس با این مواد واکنش نداشته و آنها را فاسد نمیکنند. علاوه بر این، قابلیت مطلوب در شکلدهی و جوشکاری امکان تولید اشکال مختلف را برای این آلیاژها فراهم کرده است. در فرآیند تولید ماگ استیل نیز شکلدهی و جوشکاری در مراحل مختلف تولید این قطعات به کار گرفته میشوند.

به طور کلی گریدهای استیل 304 و 316 (تفاوت استنلس استیل 304 و 316) که برای ساخت لوله استیل، اتصالات، شیرها و سایر تجهیزات صنایع غذایی مورد استفاده قرار میگیرد در ساخت ماگ استیل نیز بکار میروند. اولین گام در فرآیند تولید لیوان استیل انتخاب آلیاژی مناسب برای کشش عمیق و فرمدهی است. هرچند که امروزه دیگر برای تولید ماگ، نیاز به تحقیقات راجع به متریال مورد استفاده نیست. چرا که استنلس استیل 304 سالهاست در صنعت به خصوص صنایع غذایی مورد استفاده قرار میگیرد و شناخته شده است. اما چه ویژگیهایی در استیل 304 این کاربرد را برای آن به ثمر آورده است؟

مراحل تولید ماگ استیل

در این قسمت میخواهیم فرآیند تولید ماگ استیل دو جداره را بررسی کنیم. برای تولید ماگ استیل دو جداره، ابندا دو تکه نسبتا مشابه تولید میشود که لایه داخلی اندکی کوچکتر از لایه بیرونی است که این دو لایه در لبه به یکدگیر متصل میشوند. فرآیند تولید این دو لبه یکسان است و مراحل پیش رو برای هر دو انجام میشود. در ابتدا برای تولید ماگ استیل، باید ورق استیل 304 در ابعاد مناسب بریده شوند و سپس مراحل بعدی به ترتیب انجام شوند. در ادامه مرحله به مرحله تولید ماگ استیل را توضیح میدهیم.

- خمکاری ورق استیل و تولید لوله: ورق استیل با ضخامت معمولاً بین 0.4 تا 1.2 میلیمتر به عرض مورد نیاز برش میخورد. پس از آن با فرآیند رول فورمینگ به شکل لوله استیل درمیآید. میتوان برای سهولت کار از لولههای استیل با قطر و ضخامت مناسب نیز استفاده کرد.

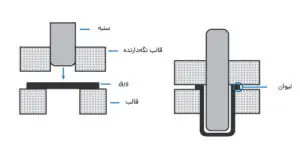

- تشکیل پوسته با هیدروفرمینگ (Water Expansion): لولههای بریدهشده داخل دستگاه پرس هیدرواستاتیک قرار میگیرند. تحت فشار بسیار بالا، لوله با فشار اعمال شده به بدنه قالب میچسبد و به صورت همزمان به دو استوانهی نیمهکاره تبدیل میشود (بدون ته بسته)، که بدنه ماگ دوجداره را شکل میدهند.

- شکلدهی نهایی (Shaping): در این مرحله، زوایای بدنه ماگ تنظیم میشوند. پس از آن لبهی انتهایی لوله پخ زده میشود و برای جوشکاری آماده میشود. لبههای اضافی در بالا و پایین بریده میشوند. این فرایندها تضمین میکنند که هر دو لایه دقیقاً از نظر هندسی منطبق باشند.

- ایجاد رزوه در قسمت در ماگ (Threading): با استفاده از دستگاه غلتکزن هیدرولیکی، در بخش بالایی پوسته (گردن) رزوههایی برجسته و دقیق ایجاد میشود. این قسمت جایگاه در ماگ است و باید دقت بالایی داشته باشدکه در ماگ بهصورت کاملاً آببند بسته شود.

- اتصال دیسک کف پوسته داخلی: یک دیسک دایرهای استیل (کف پوسته داخلی) با روش TIG یا لیزر به بدنهی داخلی جوش داده میشود. پس از جوش، ابعاد و کیفیت سطح بازرسی میشوند.

- اتصال لبههای بالایی دو پوسته: پوسته داخلی داخل پوسته خارجی قرار میگیرد و لبههای بالایی آنها بهصورت یکپارچه با جوش لیزری (Laser Weld) به هم متصل میشوند. در این مرحلهی میان دو لایه هنوز باز است.

- جوش نهایی کف و ایجاد خلا: دیسک به کف خارجی بدنه ماگ استیل جوش خورده و فضای میان دو جداره برای ایجاد خلا آماده میشود. پس از آن بدنهی ماگ در دستگاه خودکار خلأ قرار گرفته و برای 4 تا 6 ساعت در دستگاه قرار میگیرد.

- پولیش الکترولیتی داخلی: جدارهی داخلی در حمام الکترولیز قرار میگیرد تا سطح آن کاملاً براق، یکنواخت و فاقد پسماند جوش شود؛ این عملیات همچنین به پاکیزگی و سهولت شستشوی ماگ کمک میکند.

- پوشش پودری (Powder Coating): جهت ایجاد ظاهر رنگی و محافظت بیشتر در لایه خارجی اکثر ماگها، روی سطح بیرونی پرداخت شده و پودر رنگ الکترواستاتیک اعمال میشود. این فرآیند امکان ایجاد طیف رنگها یا گرادیانتها و طرحهای متنوع را به وجود میآورد.

- رنگ آمیزی: رنگآمیزی ماگ سفری یا تراولماگ استنلس استیل معمولاً با روش پودری الکترواستاتیکی (Powder Coating) انجام میشود که در آن پودر رنگ روی سطح ماگ پاشیده شده و سپس در دمای بالا پخته میشود تا پوششی مقاوم، یکنواخت و بادوام ایجاد کند. پیش از رنگکاری، سطح استیل با روشهایی مانند سندبلاست و چربیزدایی آمادهسازی میشود تا چسبندگی رنگ افزایش یابد. برای طرحهای خاص یا رنگهای فلزی لوکس نیز ممکن است از روشهایی مانند PVD یا هیدروگرافیک استفاده شود. انتخاب نوع رنگ و روش پوششدهی بسته به نوع مصرف، مقاومت موردنیاز و ظاهر دلخواه صورت میگیرد.

لیوان استیل چگونه ساخته شده است؟

فرآیند تولید لیوان سفری استیل ممکن است تفاوتهایی با تولید ماگ استیل داشته باشد. ماگ استیل نسبت عمق به قطر کمتری دارد به همین دلیل برای تولید آن میتوان از فرآیند کشش عمیق (Deep Drawing) نیز استفاده کرد. در مرحله شکلدهی بدنه، ورق برشخورده وارد قالب کشش عمیق میشود و در یک یا چند مرحله به شکل نهایی میرسد. تفاوت این روش با فرآیند تولید ماگ استیل در جوشکاری تکههای انتهایی لیوان است. در روش کشش عمیق تنها در مرحله کشش قطعه استوانهای شکل همراه با کف آن ساخته و برای اتصال لایه داخلی به لایه خارجی جوشکاری انجام میشود.

سخن آخر

تولید لیوان استیل و ماگ استیل دوجداره فرآیندی پیچیده است که تلفیقی از مهندسی مواد، شکلدهی فلزات، تکنولوژی جوشکاری و کنترل کیفیت دقیق را میطلبد. هر یک از مراحل بالا از گزینش آلیاژ تا شکلدهی و تولید نهایی، نقش کلیدی در عملکرد حرارتی، دوام مکانیکی و زیبایی نهایی محصول ایفا میکنند.